|

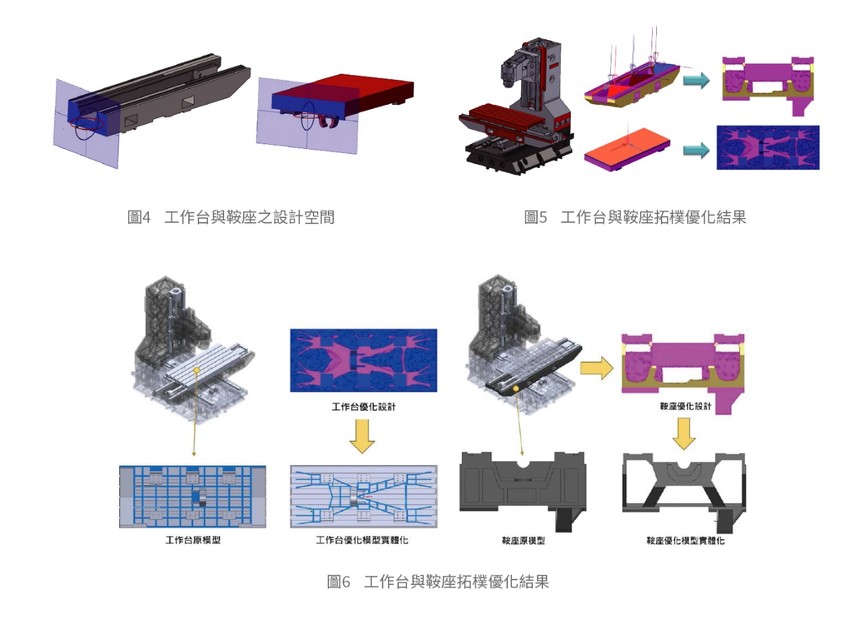

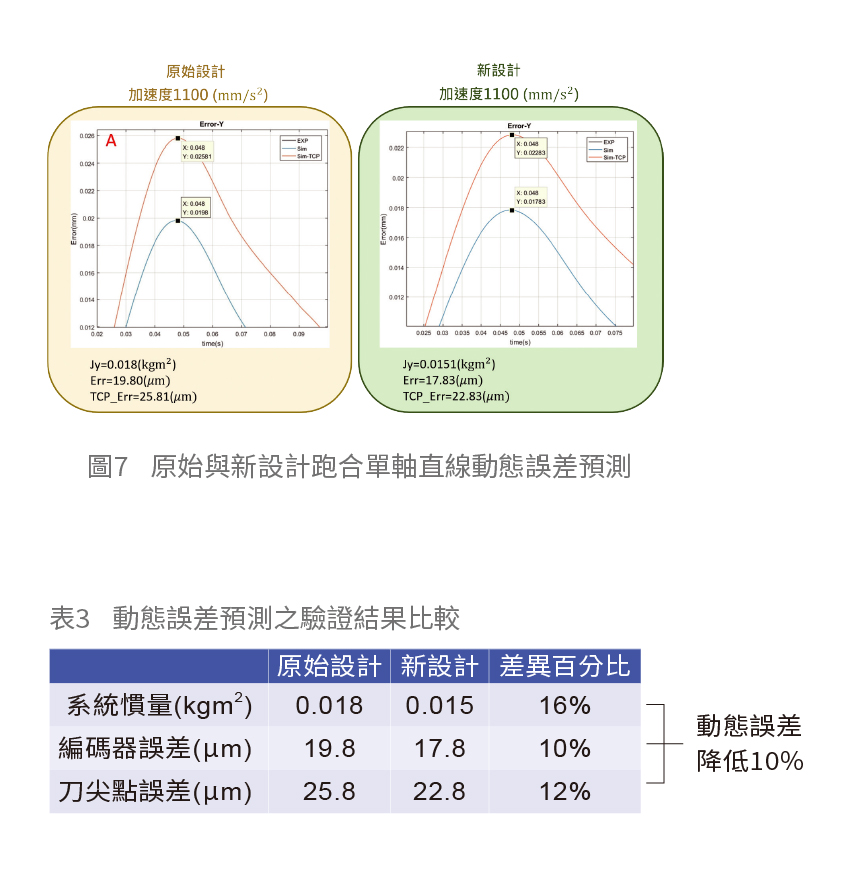

数控机电整合结构拓朴优化设计技术时间:2021-03-16 在受到新冠肺炎影响下,后疫情时代各国边境管理仍非常严格,全球经贸活动尚未解冻,造成部分原料大幅涨价,故在数控机床设计上若能透过结构轻量化,以降低制造成本增加利润,除此之外,移动铸件的轻量化同时可提高良好动态特性,对于高速化或高精密度的机台控制上会具有相当大的助益。然而,如果依据传统的设计经验进行结构设计,事实上是很难同时达到这种质轻高刚性限制条件的需求,甚至更进一步探讨要针对机台动态误差表现的设计更是不可能。藉由结构拓朴优化技术搭配机电整合技术,只要定义铸件刚性作为拓朴优化目标并利用动态误差需求反推移动铸件重量作为拓朴优化限制条件,即可自动求解出最符合设计目标需求的数控机床结构设计,除可兼顾轻量化要求,且无须再多次修改铸件设计即可符合终端精切削精度需求,最终可达成真正的高效率结构优化设计,有效减低人为主观因素之影响,大幅提升设计开发效率。 山东万汇数控机床有限公司 www.sdwhjc.com |